خستگی در سازههای فولادی و بتنی

سازههای مهندسی در طول عمر خود تحت تأثیر بارهای متناوب و متغیر قرار میگیرند که میتوانند باعث کاهش تدریجی مقاومت آنها شوند. این بارهای تکرارشونده که ناشی از عوامل طبیعی مانند باد، زلزله و تغییرات دمایی، یا عوامل انسانی مانند عبور وسایل نقلیه و بارگذاریهای صنعتی هستند، به مرور زمان موجب رشد ترکهای میکروسکوپی در مصالح شده و در نهایت میتوانند به شکست ناگهانی منجر شوند. این پدیده که به عنوان خستگی سازهای شناخته میشود، یکی از مهمترین چالشهای طراحی و نگهداری سازهها در مهندسی عمران و مکانیک است.

مقاله پیشنهادی: بررسی انواع سیستم های سازه ای

مفهوم خستگی سازهای چیست؟

خستگی سازهای به پدیدهای گفته میشود که در آن یک ماده تحت تأثیر بارهای تکرارشونده و متناوب، دچار ترکهای میکروسکوپی شده و در نهایت میشکند. این شکست اغلب ناگهانی و بدون هشدار قبلی رخ میدهد و معمولاً در محدودهای از تنشهای پایینتر از حد الاستیک ماده اتفاق میافتد.

مقاله پیشنهادی: معرفی انواع بارهای وارده بر ساختمان

مکانیزم خستگی در فولاد و بتن

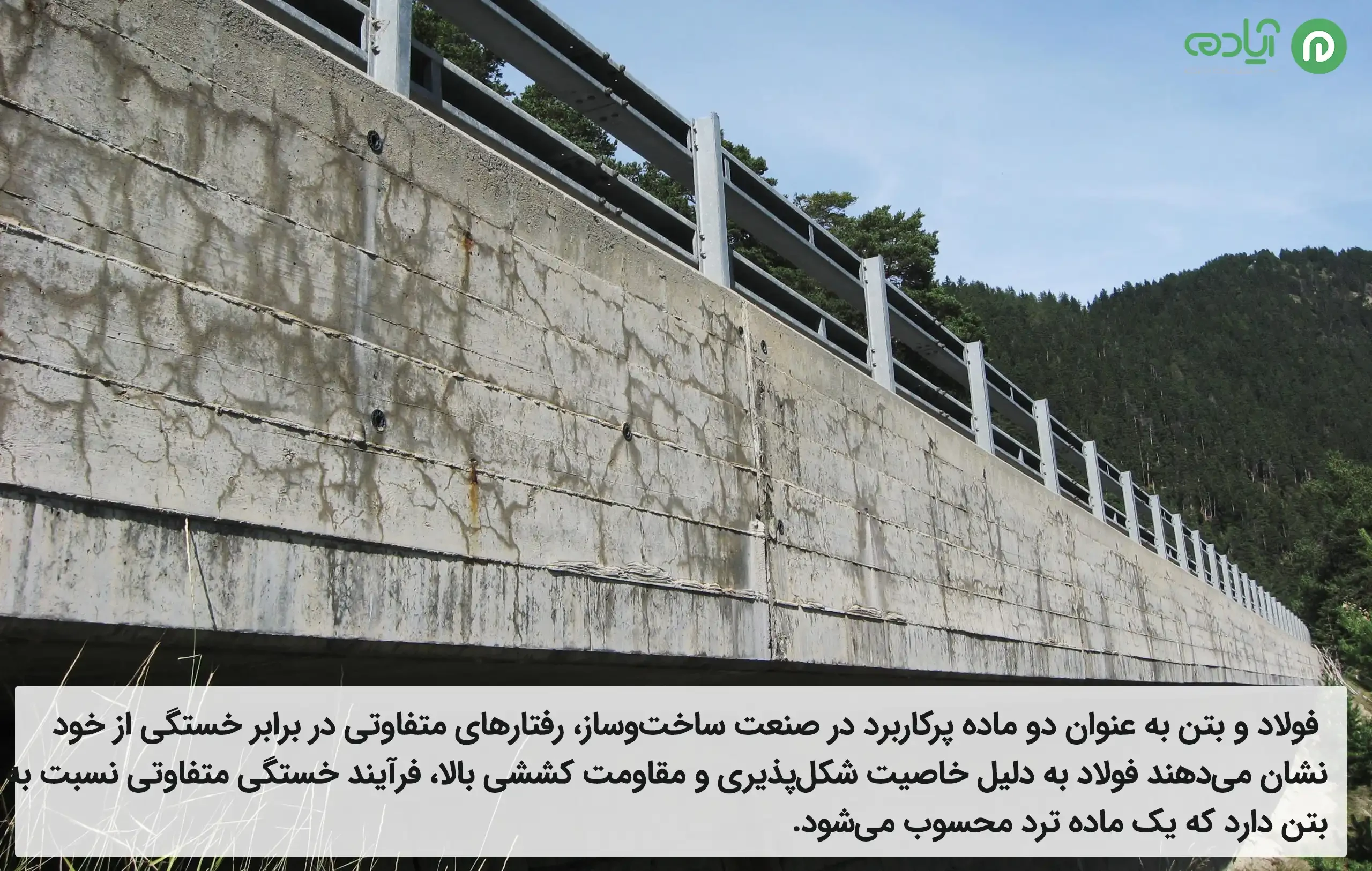

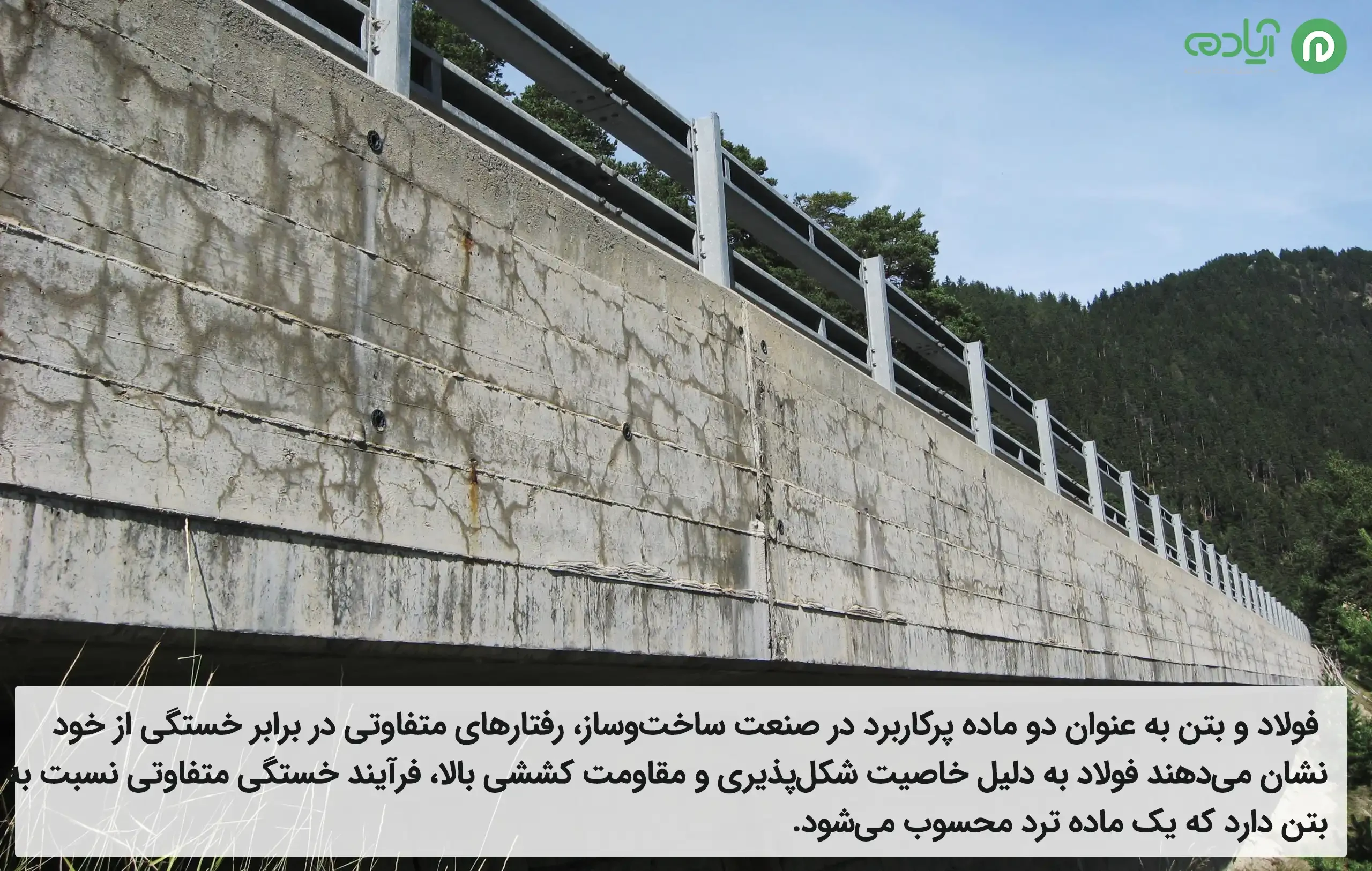

خستگی سازهای یک فرآیند پیچیده است که در اثر اعمال تنشهای مداوم و تکرارشونده در مواد مختلف رخ میدهد. مکانیزم خستگی بسته به نوع ماده مورد استفاده در سازه میتواند متفاوت باشد. فولاد و بتن به عنوان دو ماده پرکاربرد در صنعت ساختوساز، رفتارهای متفاوتی در برابر خستگی از خود نشان میدهند. فولاد به دلیل خاصیت شکلپذیری و مقاومت کششی بالا، فرآیند خستگی متفاوتی نسبت به بتن دارد که یک ماده ترد محسوب میشود. درک مکانیزم خستگی در این دو ماده برای طراحی سازههای مقاوم و پایدار اهمیت بسزایی دارد. در ادامه، نحوهی وقوع خستگی در فولاد و بتن به تفصیل بررسی میشود.

مکانیزم خستگی در فولاد

در فولاد، خستگی معمولاً با ایجاد ترکهای اولیه در نقاطی که تنشهای متمرکز وجود دارند آغاز میشود. این ترکها با هر چرخه بارگذاری رشد کرده و در نهایت منجر به شکست ناگهانی میشوند. مکانیزم خستگی در فولاد شامل سه مرحله اصلی است:

1. شروع ترکها: ترکهای کوچک در اثر نقصهای سطحی یا تمرکز تنش ایجاد میشوند.

2. رشد ترکها: ترکها تحت بارگذاریهای متناوب گسترش پیدا میکنند.

3. شکست نهایی: ترکها به حد بحرانی رسیده و ماده دچار شکست ناگهانی میشود.

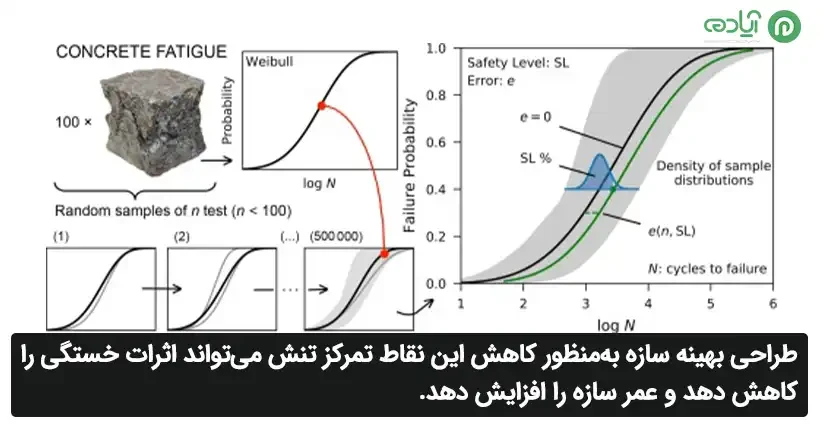

مکانیزم خستگی در بتن

در بتن، ترکهای خستگی معمولاً در نواحی تنشهای متمرکز و اطراف میلگردها شکل میگیرند. این ترکها میتوانند به دلیل جمعشدگی، انقباض حرارتی، یا بارگذاری مکرر گسترش پیدا کنند. ازآنجاکه بتن مادهای ترد است، شکست خستگی در آن نسبت به فولاد با نرخ رشد ترک سریعتری رخ میدهد.

عوامل مؤثر بر خستگی سازه

• شدت و نوع بارگذاری: تنشهای متناوب و بارهای دینامیکی تأثیر مستقیمی بر فرآیند خستگی دارند.

• مشخصات مواد: نوع، ترکیب، کیفیت و خواص مکانیکی مصالح سازهای در میزان مقاومت آنها در برابر خستگی مؤثر است.

• شرایط محیطی: رطوبت، دما، آلودگیهای شیمیایی و سایر عوامل محیطی تأثیر چشمگیری بر روند خستگی دارند.

• تمرکز تنش : نواحی که دارای تمرکز تنش هستند (مانند سوراخها و زوایا) معمولاً بیشتر مستعد خستگی هستند.

مقاله پیشنهادی: مقایسه اسکلت فلزی و بتنی

انواع پدیدههای خستگی در سازههای بتنی و فولادی

1. خستگی مکانیکی: ناشی از بارهای متناوب و دینامیکی که موجب رشد تدریجی ترکها میشود.

2. خستگی حرارتی: تغییرات مداوم دمایی که باعث انبساط و انقباض مواد و در نتیجه ایجاد ترکهای حرارتی میشود.

3. خستگی ناشی از خوردگی: ترکیب بین تنشهای مکانیکی و واکنشهای شیمیایی که باعث کاهش مقاومت ماده میشود.

تفاوتهای خستگی در سازههای فولادی و بتنی

| فولاد | بتن | ویژگی |

| ترکهای سطحی ناشی از تمرکز تنش | ترکهای داخلی ناشی از میکروترکها | نحوه شروع ترکها |

| حساسیت بیشتر به خستگی | مقاومت بیشتر نسبت به فولاد | تأثیر بارگذاری متناوب |

|

تسریع روند ترکخوردگی

| کاهش مقاومت در اثر جذب رطوبت | تاثیر خوردگی |

بارگذاری خستگی

بارگذاری خستگی شامل اعمال تنشهای متناوب و مداوم به یک سازه است که باعث شکست تدریجی آن میشود. بارگذاری خستگی میتواند شامل نیروهای ناشی از عبور وسایل نقلیه از روی پلها، لرزشهای ناشی از زلزله یا نوسانات ناشی از باد باشد.

مقاله پیشنهادی: قاب خمشی چیست و مقایسه آن با سیستم مهاربندی

آزمایش خستگی در مقاومت مصالح

آزمایشهای خستگی برای تعیین رفتار مواد تحت بارگذاریهای متناوب و تکراری انجام میشوند. این آزمایشها به مهندسان و محققان این امکان را میدهند که ویژگیهای مواد را در برابر بارهای خستگی بررسی کنند و بتوانند عمر مفید آنها را تخمین بزنند. مهمترین آزمایشهای خستگی که برای ارزیابی مواد در برابر بارگذاریهای متناوب استفاده میشوند عبارتند از:

آزمایش کششی-فشاری متناوب (Tensile-Compressive Fatigue Test)

این آزمایش شامل اعمال بار کششی و فشاری به صورت متناوب بر روی نمونههای آزمایشی است. در این آزمایش، بارگذاری به طور متناوب در جهت کششی و فشاری اعمال میشود و هدف اصلی، ارزیابی میزان خستگی ماده در برابر تغییرات متناوب تنش است.

• مراحل آزمایش:

o نمونه تحت بارگذاری کششی-فشاری قرار میگیرد.

o هر بار به صورت متناوب، نمونه به میزان مشخصی کشیده و فشرده میشود.

o تعداد سیکلهایی که نمونه قبل از شکست یا ایجاد ترکهای دائمی میتواند تحمل کند، ثبت میشود.

• هدف آزمایش: آزمایش کششی-فشاری متناوب به ارزیابی مقاومت مواد در برابر تنشهای متناوب کمک میکند. این آزمایش میتواند برای مواد مختلف از جمله فولاد و آلیاژهای فلزی مورد استفاده قرار گیرد.

آزمایش خستگی خمشی (Bending Fatigue Test)

آزمایش خستگی خمشی، نمونهها را تحت بارگذاری خمشی متناوب قرار میدهد. در این آزمایش، تنشهای کششی و فشاری به طور متناوب در یک جهت خاص از نمونه اعمال میشوند و این تنشها باعث ایجاد خستگی در ماده میشوند.

• مراحل آزمایش:

بار به صورت متناوب در یک جهت خاص اعمال میشود.

آزمایش ادامه مییابد تا زمانی که ترکهایی در نمونه ظاهر شوند یا نمونه شکست بخورد.

• هدف آزمایش: این آزمایش برای ارزیابی مقاومت مواد در برابر خمیدگی تحت بارگذاری متناوب استفاده میشود. این آزمایش معمولاً برای بررسی رفتار مواد در سازههای پلها، تیرها و سایر بخشهای خمشی سازهها مناسب است.

آزمایش خستگی پیچشی (Torsional Fatigue Test)

آزمایش خستگی پیچشی شامل اعمال بارگذاری پیچشی متناوب به نمونه است. در این آزمایش، نمونه تحت بارگذاری چرخشی یا پیچشی قرار میگیرد که باعث ایجاد تنشهای پیچشی در آن میشود. این نوع آزمایش برای ارزیابی مقاومت مواد در برابر بارهای پیچشی و چرخشی استفاده میشود.

• مراحل آزمایش:

نمونه در معرض بار پیچشی قرار میگیرد.

نیروی پیچشی بهصورت متناوب و در جهتهای مختلف به نمونه وارد میشود.

تعداد چرخههایی که نمونه قبل از شکست تحمل میکند، ثبت میشود.

• هدف آزمایش: این آزمایش بهویژه برای بررسی رفتار مواد در شرایط پیچشی، مانند در پیچشهای ناشی از حرکت ماشینآلات یا سازههایی که تحت بارهای پیچشی قرار میگیرند، مناسب است.

عوامل کاهنده اثرات خستگی در سازه

عوامل کاهنده اثرات خستگی در سازهها نقش حیاتی در افزایش عمر مفید سازهها و کاهش احتمال شکست ناگهانی ایفا میکنند. در ادامه، هر یک از این عوامل بهطور مفصل توضیح داده شده است:

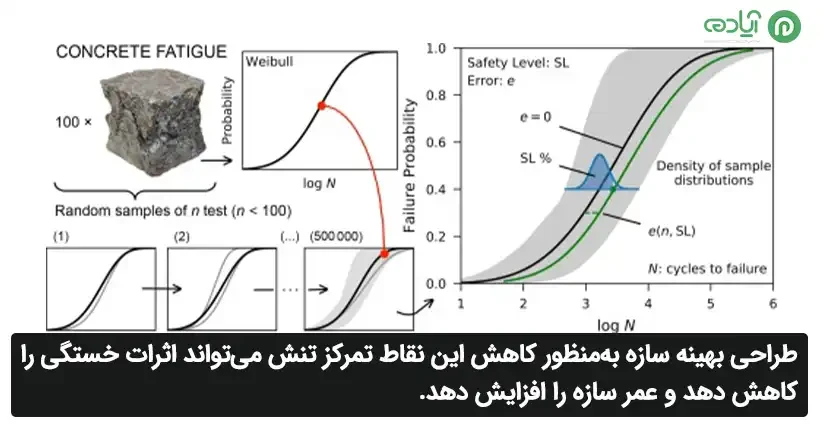

طراحی بهینه برای کاهش تمرکز تنشها

تمرکز تنشها زمانی رخ میدهد که در نواحی خاصی از سازه، تنشهای اعمالشده بیش از حد نرمال یا طراحی شده باشند. این نواحی معمولاً در نقاط تغییرات هندسی (مانند گوشهها، سوراخها و اتصالات) یا در نواحی جوشکاری و اتصال به وجود میآیند. طراحی بهینه سازه بهمنظور کاهش این نقاط تمرکز تنش میتواند اثرات خستگی را کاهش دهد و عمر سازه را افزایش دهد.

• روشهای طراحی بهینه:

استفاده از شکلهای هندسی گرد یا منحنی به جای زوایای تیز که به کاهش متمرکز شدن تنشها کمک میکند.

افزایش ضخامت یا تقویت نواحی بحرانی برای توزیع بهتر تنشها در سطح سازه.

اجتناب از اتصالات پیچیده یا جوشهایی که میتوانند نقاط تمرکز تنش را ایجاد کنند.

استفاده از جوشهای صاف و بدون نقص که موجب کاهش تمرکز تنش و ترکهای خستگی میشوند.

استفاده از مواد مقاوم در برابر خستگی

انتخاب مصالح مناسب برای ساخت سازهها میتواند بهطور چشمگیری از اثرات خستگی بکاهد. مواد مقاوم در برابر خستگی معمولاً ویژگیهایی نظیر چقرمگی بالا، مقاومت در برابر ترکهای میکروسکوپی و مقاومت در برابر تغییرات دما دارند که از پیشرفت سریع ترکها و شکست جلوگیری میکنند.

• مواد مقاوم به خستگی:

فولادهای آلیاژی خاص که دارای مقاومت بالا در برابر خستگی و تغییر شکلهای پلاستیک هستند.

بتنهای مقاوم به خستگی که در برابر بارهای خمشی و کششی متناوب، عملکرد بهتری دارند. همچنین استفاده از بتن مسلح با میلگردهایی که در برابر خستگی مقاوم باشند، میتواند عمر سازه را افزایش دهد.

مواد مرکب (کامپوزیتها) که به دلیل ترکیب ویژگیهای مختلف، معمولاً دارای ویژگیهای مکانیکی بالاتر در برابر خستگی هستند.

پایش دورهای سازهها با استفاده از آزمایشهای غیرمخرب

آزمایشهای غیرمخرب روشی مؤثر برای شناسایی آسیبهای ناشی از خستگی در سازهها قبل از وقوع شکست نهایی هستند. این آزمایشها بدون آسیب رساندن به سازه، قادر به شناسایی ترکها و نواقص داخلی آن هستند. پایش دورهای و منظم سازهها کمک میکند تا آسیبهای خستگی در مراحل اولیه شناسایی شوند و اقدامات لازم برای ترمیم یا تقویت سازه صورت گیرد.

• روشهای آزمایش غیرمخرب:

آزمون اولتراسونیک (UT): با استفاده از امواج صوتی برای شناسایی ترکها و نواقص داخلی.

آزمون جریان گردابی (Eddy Current): برای شناسایی ترکها و نقصهای سطحی و داخلی در مواد فلزی.

تصویربرداری مادون قرمز (IR): برای شناسایی نواحی داغ ناشی از ترکها یا خرابیهای داخلی.

آزمون مغناطیسی (MT): برای شناسایی ترکها و نقصهای سطحی در مواد آهنی و فولادی.

اعمال پوششهای ضدخوردگی و روشهای محافظتی

خوردگی یکی از عواملی است که میتواند اثرات خستگی را در سازهها تشدید کند. زمانی که سازههای فلزی در معرض عوامل محیطی مانند رطوبت، هوا، یا مواد شیمیایی قرار میگیرند، خوردگی میتواند باعث کاهش مقاومت ماده شود و موجب شروع و گسترش ترکهای خستگی شود. اعمال پوششهای ضدخوردگی و استفاده از روشهای محافظتی بهطور چشمگیری میتواند این آسیبها را کاهش دهد.

• پوششهای ضدخوردگی:

پوششهای رنگی (مانند رنگهای اپوکسی): برای محافظت از سطح فولاد در برابر رطوبت و مواد شیمیایی.

پوششهای گالوانیزه: برای حفاظت از سازههای فولادی در برابر خوردگی ناشی از شرایط محیطی.

پوششهای نانو: پوششهای ضدخوردگی پیشرفته که بهطور موثری از ورود آب و یونهای مخرب به سطح فولاد جلوگیری میکنند.

• روشهای محافظتی دیگر:

استفاده از آندهای خوردگی: برای کاهش اثرات خوردگی در سازههای فولادی و افزایش عمر مفید آنها.

کنترل دما و رطوبت در سازهها: برای جلوگیری از شرایط محیطی که میتوانند خوردگی را تسریع کنند.

مقاله پیشنهادی: انواع ترک در بتن و روش های ترمیم و پیشگیر

درک رفتار خستگی در سازههای فولادی و بتنی نقش کلیدی در افزایش عمر مفید آنها دارد. استفاده از مواد مقاوم، طراحی بهینه، پایش مستمر و تحلیلهای عددی مهمترین راهکارها برای کاهش اثرات خستگی در سازهها هستند. امیدوارم از این مقاله لذت برده باشید.